01、痛點的誕生:一束光引發的百萬級損失

在光貓生產線上,每30秒就有一臺設備完成測試。然而,一個未被察覺的光功率上報偏差,可能讓企業付出巨大代價:

● 返工黑洞:生產過程中Rx接收功率偏移0.2dB未攔截,光貓QA抽檢失敗,導致批次返工,每年返工成本XX萬元;

● 口碑雪崩:運營商市場數據顯示,光功率類問題占客戶投訴的37%,直接拉低品牌NPS評分20%以上;

● 市場收縮:FTTR新業務中,因功率穩定性缺陷丟失30%份額的案例屢見不鮮。

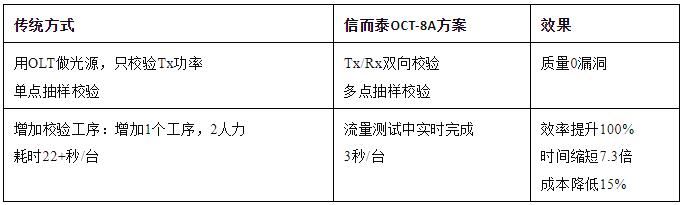

質量與成本的二元對立,成為工廠難以逾越的鴻溝——傳統校驗需增1道工序、2個人力,成本飆升15%。

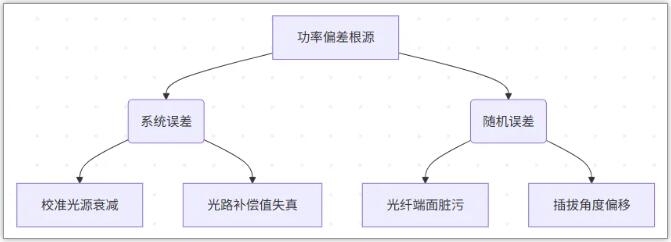

02、技術深潛:Offset偏差的雙重陷阱

光功率上報偏差的本質,是硬件與生產環境的博弈。通過信而泰實驗室的拆解,我們發現兩類致命誘因:

1. 系統誤差:光路校準的“慢性毒藥”

獨立攻擊模式:光貓接口采用SC 單纖雙向,Tx/Rx功率功率誤差強相關,會想當然誤認為只需要校準Tx方向功率即可。但是,實際上測試系統光路是單纖單向,Tx發送與Rx接收光路分開,且使用的波長不限同,導致兩者Offset誤差互不相干(如Rx偏移+0.2dB時Tx仍正常);只校驗Tx,不能覆蓋因為光路校準引起的系統誤差,這種誤差可能會影響Rx上報結果。

誤差放大機制:校準環節光纖插損偏差僅0.1dB,但經補償值計算后,測試功率誤差可能達2dB。

2. 隨機誤差:生產現場的“瞬時刺客”

單纖雙殺漏洞:臟污光纖一次插拔,同時拉低Tx/Rx功率上報值(關聯性超90%);

不可復現性:同一設備連續測試5次,Rx功率波動達±0.8dB(遠超0.5dB門限)。

03、破局之道:構建多級防御體系,確保全鏈路偏差可控

防御層級1:BOB調測工位——Slope的“鐵壁”

在光模塊校準環節,多點線性擬合成為黃金標準:

● 5點校驗法:校準動態區間取5個功率點,擬合直線R²≥0.999;

● 非線性殲滅戰:對InGaAs光電探測器,邊緣功率點加測防非線性畸變。

防御層級2:流量+功率校驗工位——Offset的“狙擊槍”

信而泰Hunter OCT-8A的動態逆計算校驗顛覆傳統:

04、Hunter OCT-8A:重新定義測試生產力

能力鐵三角:

1. 全域覆蓋

● 同時支持Tx/Rx雙防偏校驗,攔截99.97%的功率異常;

● 多點校驗,100%杜絕非線性畸變異常;

● 動態范圍-50dBm~+10dBm,覆蓋了GPON/XGPON/XGS-PON全場景。

2. 時空折疊

● 流量與功率校驗一站式環境校準,一站式測試。

● 流量工序“測試及校驗”節省1工序、2人力,單線月節本XX萬元;

3. 資產永生

● 硬件模塊化設計,多場景適應性,20分鐘切換BOB調測/流量測試模式。

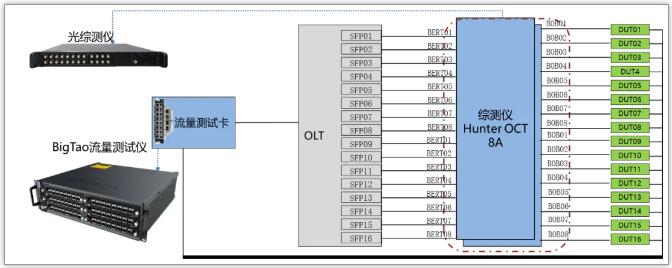

測試網絡拓撲:

支持16個DUT整機功能測試&流量測試&功率校驗并行測試;單機框可提供高達96個流量端口(任意速率組合),測試環境更簡潔, Tx/Rx功率防偏校驗不增加流量工位測試時間,可同時有效攔截DUT的Tx/Rx功率偏移,否則有漏測風險。

05、總結:從“防偏移”到“零偏差”

面對當“質量”與“成本”的邊界,信而泰Hunter BOB生產測試解決方案用物理確定性對抗不確定性,通過誤差成因分析和光路設計革新,將功率校驗從“單獨工序校驗”簡化為“流量+校驗一站式精準狙擊”,在保證攔截率的前提下,顯著提升生產和維護效率,持續為客戶交付與質量保駕護航。